Entre Harvey, de Categoría 4, Irma y María, de Categoría 5, los gobiernos gastarán miles de millones de dólares y se demorará mucho tiempo para reconstruir la infraestructura dañada o destruida.

Algunas áreas, sin embargo, habían tomado iniciativas para protegerse de los daños que estas grandes tormentas inevitablemente traen. Después de que el huracán Wilma, de categoría 5, devastó Florida en 2006, Florida Power and Light invirtió aproximadamente USD 3 mil millones en actualizaciones importantes en sus redes eléctricas, incluida la instalación de postes de acero galvanizado para servicios públicos.

De acuerdo con el Instituto Americano del Hierro y el Acero, los postes de acero galvanizado “poseen una serie de claras ventajas sobre los materiales de la competencia”. Éstas incluyen facilidad de instalación, confiabilidad, durabilidad, costo del ciclo de vida y consideraciones ambientales. En comparación a los postes de madera tratada y de concreto, los postes galvanizados son una opción atractiva para las compañías eléctricas, especialmente en áreas susceptibles a fuertes tormentas y condiciones climáticas extremas.

Aunque no hay forma de que un sistema de energía esté completamente a prueba de huracanes (inclusive las líneas subterráneas son susceptibles a las inundaciones), en el caso de Florida la utilización de postes más sólidos en la red fue ciertamente un paso en la dirección correcta, como ha quedado demostrado en la última temporada.

Florida sufrió la caída o rotura de más de 11.000 postes de servicios públicos durante Wilma. Mediante mejoras de la red técnica y el reemplazo de la mayoría de los postes de madera, Irma provocó daños a sólo unos 1.350 postes, lo que permitió a FPL centrarse en otras áreas de restauración. Aquellos que cayeron fueron en gran parte resultado de vegetación caída y escombros.

En Puerto Rico, aún se están realizando esfuerzos para restaurar la totalidad del servicio eléctrico de la isla. Entre otros materiales, la isla aún necesita una gran cantidad de postes de electricidad. La nación insular recibirá envíos semanales de postes de 10, 12 y 22 metros, muchos de los cuales están construidos de acero galvanizado, en un esfuerzo por recomponer su red eléctrica y protegerse contra futuros desastres naturales.

De acuerdo con el Instituto Americano del Hierro y el Acero, hay aproximadamente 185 millones de postes de distribución de servicios públicos en América del Norte y se estima que se reemplazan aproximadamente 2,5 millones de postes de madera anualmente. Cerca de un millón de postes de distribución de acero se han instalado desde 1998, y ahora están siendo utilizados por más de 600 de las 3.100 instalaciones eléctricas de los EE. UU.

La Asociación Internacional de Zinc (IZA) pronto comenzará un programa de Desarrollo de Mercado con socios de la industria para aumentar el uso de postes de acero galvanizado en estos servicios restantes.

Fuente: International Zinc Association

Category: Novedades

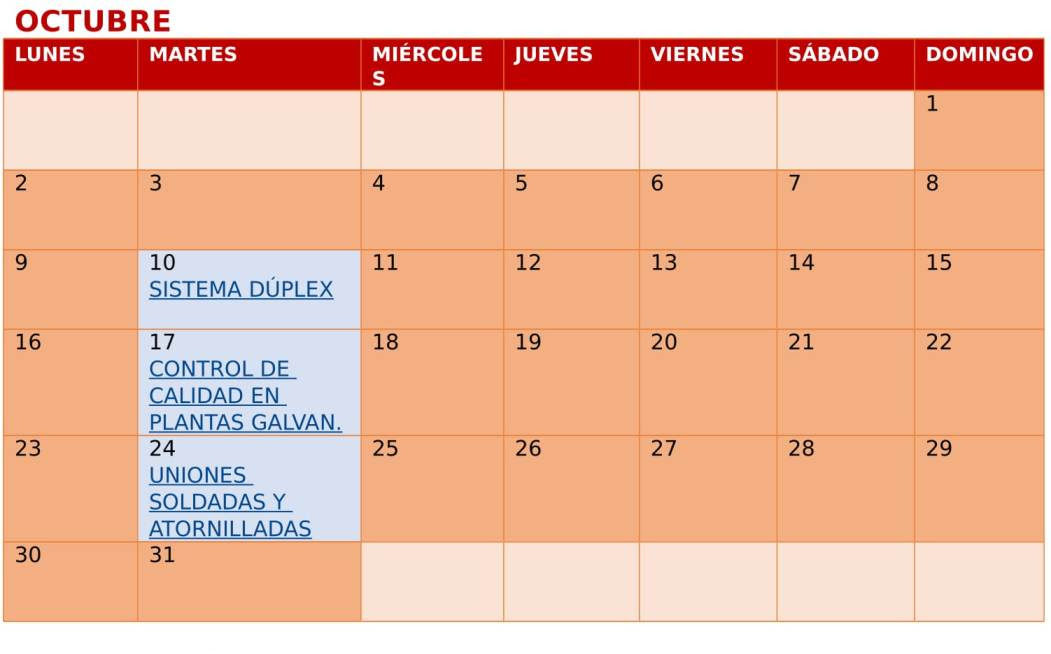

CALENDARIO SEMINARIOS GRATUITOS ONLINE ATEG

Edificio MAKRO – Un nuevo modelo de tienda

La empresa alemana MAKRO ha desarrollado un nuevo modelo de tienda de venta al por mayor ubicado en ámbitos centrales de las ciudades y al servicio de los profesionales de la restauración y la hostelería de su entorno inmediato.

La ubicación del edificio en el centro de Madrid aúna su deseada imagen industrial con los requerimientos de adaptación al entorno edificado. La utilización en las nuevas fachadas del zinc natural en paños ciegos o en lamas verticales consigue potenciar la imagen de gran tienda de alimentación y acoger las nuevas oficinas centrales en las cinco plantas superiores del edificio. Las plantas baja, primera y los tres sótanos se abrieron previamente al público.

El proyecto se desarrolla conceptualmente alrededor de tres principios prioritarios para esta compañía alemana. Austeridad entendida como ausencia de ostentación y compromiso de ajuste económico con sus clientes. Sostenibilidad apoyada en eficiencia energética y bajo coste del mantenimiento del edificio y sus materiales. Diseño versátil y participativo de los usuarios, abierto a modificaciones puntuales o temporales y a la evolución de la compañía, como parte de los valores de la Marca.

El conjunto generado apuesta por la creación de un espacio diáfano abierto, con suficiente dimensión transversal como para introducir un patio interior de dos plantas de altura que ilumina el corazón del edificio permitiendo que la luz inunde todos los espacios.

El resultado en su conjunto ha dado un edificio inteligente, de distintas alturas, respetuoso con el medio ambiente e integrado en su entorno.

Paradigma en ingeniería

Las instalaciones de Suffolk EfW, diseñadas por TSP, son un estado-del-arte en cuanto a empleo de recursos para la producción de 25 MW de electricidad partiendo de 380.000 toneladas de residuos domésticos anuales. Diseñado para cumplir con estándares excepcionalmente altos en todos los aspectos de su funcionamiento, rendimiento y emisiones, el edificio dispone también de instalaciones orientadas a la comunidad local para mejorar la educación y la comprensión del papel de la gestión de residuos en el Reino Unido. El edificio, además, ha sido ampliamente elogiado por su diseño sofisticado y elegante, que encaja en el entorno y mejora existentes.

La larga vida útil y la atmósfera agresiva del interior de la planta dictaron un sistema de protección para el acero que se correspondiera con tan altas exigencias. Los problemas de acceso a áreas complejas y la necesidad de mantener el tiempo de inactividad al mínimo fueron consideraciones importantes dentro del proceso de toma de decisiones. La galvanización general fue elegida para proporcionar la protección requerida, incluso en los vanos de 38 m de la sala de calderas.

Pasarela peatonal sobre el Elba en República Checa

Diseñado con un pequeño presupuesto, el puente de reemplazo tuvo que superar algunos obstáculos difíciles de diseño. Las demandas de preservación del patrimonio obligaban a retener los pilares originales dentro del nuevo diseño y, por tanto, también su alineación ligeramente sesgada.

El nuevo puente, desarrollado por Baum & Baroš, en colaboración con ingenieros estructurales de EXCON, cuenta con una rígida faja triangulada. La estructura relativamente simple oculta un complejo diseño estructural que se centra en una viga de acero pretensado que proporciona rigidez espacial, bajo peso y menor costo de material. La estructura se monta en dos cojinetes de elastómero fijados en cada extremo del miembro de compresión. El pandeo lateral de la estructura se evita mediante dos pilares ajustables montados al final de cada tramo. Este método de anclaje permite mantener la simetría axial de la estructura, independientemente del ángulo sesgado del puente histórico.

El elemento central de compresión, que también es un canal de cable, está formado por una sección hueca circular de 76 cm de diámetro. Ambos extremos están diseñados como estructuras espaciales de dos partes, para transmitir la fuerza de tracción en el miembro central de compresión. Tres vigas longitudinales actúan, en parte, para absorber la carga y, al mismo tiempo, soportar la cubierta en forma de rejilla.

El sistema tensor está formado por tres parábolas planas. La inferior que corre en el plano vertical sirve para absorber las cargas verticales, mientras que las dos parábolas que se extienden en planos oblicuos otorgan rigidez torsional a la estructura. Los extremos de los elementos de tensión están provistos de roscas opuestas con un tensor en el centro.

La cubierta del puente se forma a partir de una red de elementos de acero que se integran con el acero filigrana que forma las balaustradas. La cubierta está destinada principalmente al tráfico ciclista y peatonal, pero también puede acomodar vehículos de respuesta y mantenimiento de emergencia de hasta 3,5 toneladas.

Todos los componentes de acero portantes y no portantes del puente están galvanizados por inmersión en caliente. Sus superficies metálicas, hacen hincapié en la apariencia técnica y funcional del puente y proporcionarán una protección duradera durante muchas décadas.

Renovación y revitalización

El bloque actual se ha renovado para mejorar su eficiencia energética y la calidad del medio ambiente. Los actuales estándares de construcción residencial se alcanzaron al introducir cambios en la distribución de las habitaciones, lo que permitió ampliar el espacio habitable y mejorar el uso de la luz natural. En el proyecto estuvieron involucrados arquitectos, consultores especializados, empresas y programas de investigación universitaria.

Rehabilitación energética

Uno de los objetivos principales del proyecto era reducir drásticamente el consumo de energía utilizando las últimas tecnologías: reducción del 80% en calefacción, reducción del 80% en CO2 y lograr una proporción del 80% en fuentes de energía renovables.

El nuevo concepto se materializa en una fachada de reemplazo, un nuevo techo con módulos solares y una pared de panel solar en forma de vela distintiva. Una fachada prefabricada recién desarrollada aísla el edificio, permitiendo que todos los conductos de servicio del edificio sean colocados detrás de la carcasa externa. Además, los elementos de altura completa se pueden fabricar con ventanas y puertas pre-ensambladas que ahorran tiempo de construcción en sitio. La calefacción es suministrada al edificio por módulos solares. La energía producida alimenta un tanque de almacenamiento térmico estratificado que posteriormente se dirige a un sistema de suministro que completa las unidades de almacenamiento para cada apartamento.

Mejora de la calidad de la vivienda

Otro objetivo central de la renovación fue la mejora de la calidad del medio ambiente. Al adjuntar una logia exterior a la elevación orientada al este del edificio, el diseño de los apartamentos podría mejorarse. Los apartamentos, que anteriormente eran demasiado pequeños y recibían luz natural de un solo lado, se han convertido en unidades generosamente proporcionadas, con orientación este-oeste. Al hacerlo, los principales énfasis fueron la orientación, la ventilación cruzada, la ampliación del espacio de vida y la adición de un balcón exterior a cada apartamento. Todos los apartamentos están diseñados de forma flexible para que sean adecuados para los ocupantes discapacitados y usuarios en sillas de ruedas.

El acero galvanizado también contribuyó a mejorar la calidad del medio ambiente. La construcción de la logia exterior, incluyendo la pantalla, los balcones incorporados y el toldo solar distintivo y la vela solar, se realizó con acero galvanizado.

Fuente: ateg.es

CENTRO DE TRASBORDO DE CONSTITUCIÓN

Inaugurado el 29 de marzo pasado, Centro de Trasbordo de Constitución facilitará las conexiones entre la estación Roca del ferrocarril, la cabecera de la línea C de subterráneos y las más de 25 líneas de colectivos que pasan por ese punto de la Ciudad de Buenos Aires, transitado diariamente por más de 1 millón de personas.

La obra empezó en diciembre de 2014, en la plaza ubicada entre las avenidas Garay, Lima Oeste, Brasil y Lima Este. Abarcó una superficie de 3.515 m2 y costó $ 125 millones.

La parte más visible del nuevo Centro de Trasbordo es la cúpula de 2.358 m2, cuya estructura de ACERO GALVANIZADO sostiene 510 paños de vidrio.

La elección del acero galvanizado, conocido por su extensa vida útil SIN MANTENIMIENTO, sus torretas de ventilación de 8 metros de altura, que permiten el ingreso de luz natural en parte del andén del subte, la iluminación LED, son algunas características que hacen del Centro una obra pensada para 100 años. Será tendencia?

Estructura de ACERO GALVANIZADO de la cúpula, en etapa de construcción

El éxito de las sinergias

Una estructura primaria de hormigón prefabricado se eleva en una parcela urbanística rectangular. Sobre ella, la estructura secundaria de acero galvanizado atrae la mirada: torres de alumbrado, topes para vehículos, estructuras de soporte, fachada…

El edificio está constituido por con dos niveles superpuestos. El primero es opaco, un zócalo a escala humana y una bancada en la dársena de autobuses con aperturas para el acceso de vehículos y personas. El segundo, el superior, es un gran prisma metálico contenedor de vehículos: vuela sobre la dársena y construye un soportal translúcido.

Los colores empleados en el edificio se han elegido procurando su perfecta integración en el entorno. El color terroso de las fachadas hace que el edificio no resulte impactante. Los lucernarios de rampas y dársena son azules: su visión, desde cualquier punto de vista inferior, se confunde con el cielo.

Para reducir tiempos de obra y minimizar la generación de residuos, la estructura principal se resolvió con un sistema prefabricado de pilares y vigas de hormigón. La estructura secundaria es de acero galvanizado y fue diseñada con sumo cuidado: no solo resuelve su objetivo estructural con un número mínimo de elementos; además, la lectura de su trazado es limpia y marca los ritmos, la composición y el equilibrio en la construcción. Además, protagoniza la protección frente a impacto de vehículos en la fachada exterior, los laterales de las rampas y el perímetro del patio, y en la pasarela de conexión con el aparcamiento de superficie.

Los arquitectos querían minimizar el mantenimiento futuro del edificio y, por esta razón, no dudaron en prescribir un sistema dúplex para el proyecto, con 80 micras de pintura sobre el galvanizado. Dada la proximidad a la costa, se consideró que el edificio debía estar protegido frente a un ambiente corrosivo C5 de acuerdo a la norma ISO 9223. En el peor de los casos, la estructura tendrá una vida útil de más de 50 años. En el mejor, pueden imaginarlo…

Fuente: www.ateg.es

Forzosamente sin mantenimiento

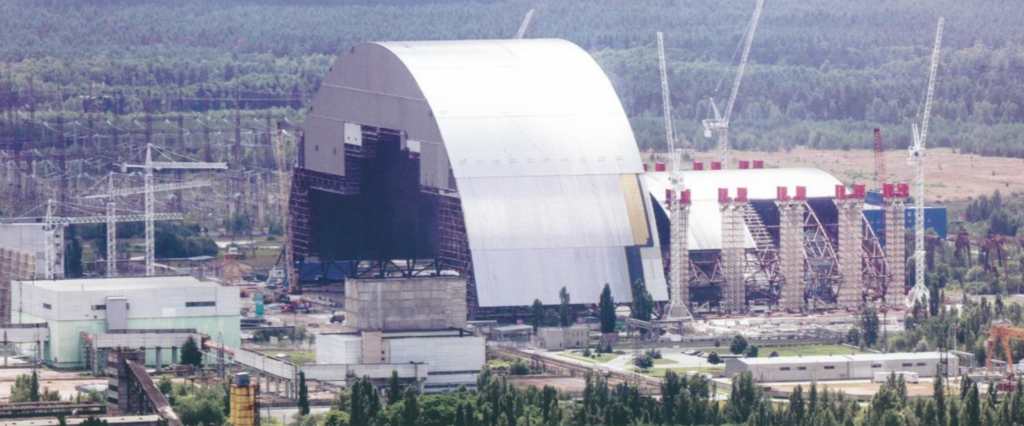

Sobre los restos de Chernóbil se yergue un colosal sarcófago deslizable cuya objetivo no es otro que contener los materiales radiactivos e impedir contaminaciones medioambientales futuras. Por supuesto, debía estar exento de mantenimiento y estar protegido contra la corrosión.

¿Saben con qué material han sido construidos tanto el arco de confinamiento como la estructura de sujeción? En efecto, con acero galvanizado. Las razones son obvias.

Fuente: Zinc Twice – Newsletter de la Asociación Técnica Española de Galvanización

Argentina ahorraría US$6.000 millones al año con políticas de protección de acero

Aproximadamente una cuarta parte del acero producido en el mundo se pierde anualmente por la corrosión. Esto conlleva no solamente pérdidas económicas de gran magnitud sino también riesgos a la seguridad de las personas y pérdida de valiosos recursos naturales. El galvanizado por inmersión en caliente evita este fenómeno, extendiendo la vida útil de los materiales entre 20 y 50 años ó más, dependiendo de la agresividad del ambiente.

El galvanizado por inmersión en caliente (GIC) es un proceso por el cual se sumerge una pieza o estructura de hierro o acero en una cuba de zinc fundido a 450 °C. Como resultado, se forma una película de aleación hierro-zinc cuya función es aislar al hierro del medio que lo rodea, impidiendo su oxidación y corrosión.

El zinc es un mineral que tiene la propiedad de oxidarse más rápidamente que el hierro. Esta característica, sumada a que los óxidos de zinc forman una película que se adhiere al metal, proporciona una doble protección: a) Protección de barrera, porque aísla al hierro del medio circundante y b) Protección catódica, porque el zinc se sacrifica, cediendo electrones y evitando así la oxidación del hierro.

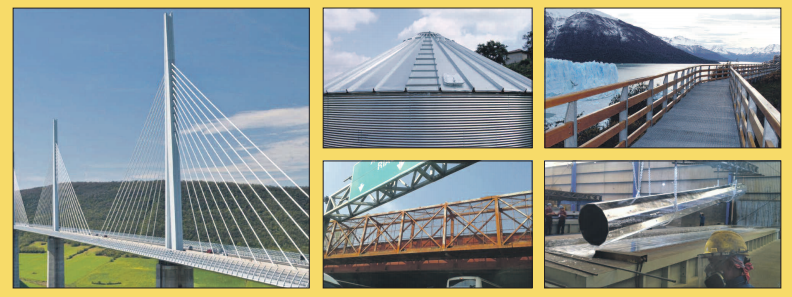

Extensión de la vida del servicio

La función del GIC es la protección contra la corrosión y la consiguiente extensión de la vida de servicio de cualquier tipo de estructura. Pueden galvanizarse pequeñas piezas -tales como bulones- o vigas de gran porte.Hay innumerables ejemplos en el mundo de puentes galvanizados que no han necesitado mantenimiento en 40 años. En Argentina se observan, en los campos, molinos de viento que llevan más de medio siglo instalados simplemente en el suelo y no muestran daños por corrosión.

Siempre es aconsejable que el profesional que va a diseñar una estructura, al pensar en su protección contra el medio ambiente, consulte con un galvanizador. El galvanizado, como toda protección, debe indicarse conociendo las características de la estructura y el tipo de ambiente a que será sometida. El efecto de la corrosión es, en el peor de los casos, la destrucción total de un componente, pero también genera otros problemas, que por menos contundentes no dejan de ser perjudiciales y, en algunos casos, peligrosos para la seguridad de las personas. Por citar algunos se podría hablar de inicios de fractura, fugas en tanques o conducciones, merma de resistencia mecánica en estructuras o en partes de máquina, desviaciones del funcionamiento normal de equipos, contaminación debida a las sustancias que se producen en la corrosión y perjuicio en el aspecto estético.

En nuestro país existe gran desconocimiento sobre las características y beneficios que el GIC puede otorgar. Desde un semáforo cuyos funcionarios prefieren pintar todos los años en lugar de galvanizar y olvidarse del mantenimiento, a puentes cuya corrosión podría afectar la seguridad de sus usuarios.

La Asociación Argentina de Galvanizado por Inmersión en Caliente (AAGIC) brinda presentaciones e universidades, consejos profesionales y organismos públicos y señala con preocupación el alarmante desconocimiento del sistema.

El resultado de esa falta de información se evidencia si comparamos a Argentina con otros países. El “consumo aparente” de acero galvanizado (toneladas producidas más importaciones menos exportaciones), medido en kg/habitante/año, resulta en Argentina alarmantemente bajo: 1,2 kg.

Perú y Brasil galvanizan 2,5 kg. mientras Chile lidera el ranking latinoamericano con ocho kilos por habitantes por año. Europa y Esta-

dos Unidos poseen índices de entre 15 y 20 kilos.

Como resultado de la adecuada protección del acero, los países desarrollados ahorran entre uno y dos puntos sobre su PBI, según estudios realizados en el Reino Unido por el Comité de Corrosión y Protección, y en EEUU por la Federal Highway Administration (FHWA). Las cifras, trasladadas a nuestros país, muestran que podrían ahorrarse más de 6.000 millones de dólares al año de tener políticas de protección del acero.